コンテンツ

Fabrication of Magnetic Microrobots by Assembly

https://onlinelibrary.wiley.com/doi/full/10.1002/aisy.202300471

初出2023年11月29日

https://doi.org/10.1002/aisy.202300471

要旨

磁気マイクロロボットは、その無線作動性、強力な制御性、高速応答性、環境への影響の少なさから、バイオメディカル分野で大きな注目を集めている。磁気マイクロロボットの臨床応用においてタスクの複雑さが増すにつれ、磁気マイクロロボットの設計にはより多くの幾何学的構造や磁化プロファイルが含まれるようになり、磁気マイクロロボットの製作に大きな課題を投げかけている。マイクロアセンブリは、小規模なモジュールで複雑な構造を作ることができる製造方法である。各磁気モジュールの位置と向きを正確に制御できるため、任意の3次元形状と磁化プロファイルを持つ磁気マイクロロボットが得られる。本稿では、接触機械力と非接触磁場力によって駆動されるマイクロアセンブリを含む、磁気マイクロロボットの最近の高度なアセンブリベースの製造方法について概説する。各組立ベースの作製法の原理、作製プロセス、利点と欠点がまとめられている。組み立てによる磁気マイクロロボットの作製に関する既存の課題と今後の発展についても詳細に論じている。この総説が方法論的な参考となり、将来のバイオメディカル応用における強力な磁気マイクロロボットの製造のための新たなアイデアにつながると信じている。

AI 関連する質問

AI要約

この論文は、磁気マイクロロボットの製造における様々な組立手法について包括的にレビューしている。主な内容は以下の通りである。

磁気マイクロロボットの製造には接触組立と非接触組立の2つの主要な方法がある。接触組立には工具支援手動組立、3Dプリンティングと組み合わせた組立、細胞接着駆動自己組立が含まれる。非接触組立には磁気、音響、電気、光学などの場の力を利用した手法が含まれる。

工具支援手動組立は柔軟性が高く、複数の材料や複雑な構造、任意の磁気プロファイルを持つミリメートルスケールのロボットの製造に適している。3Dプリンティングと組み合わせた組立はより高解像度で、ミクロンスケールのマイクロロボットを作製できるが、製造プロセスはより複雑である。細胞接着駆動自己組立は自発的に行われ、臨床応用に適した生体適合性の高いバイオハイブリッドマイクロロボットを製造できる。

非接触組立手法は主に遠隔での可逆的な組立が必要なタスクに用いられる。磁気駆動組立では、磁場勾配による磁気力で磁性部品を特定の位置に配置し、回転磁場下での磁気トルクで各磁性部品の方向を制御する。音響駆動組立は超音波周波数の音場を用いて微小物体を組み立てる技術である。電子駆動組立は電場を用いて微小物体を組み立てる手法で、誘電泳動力や電気流体力学流れを利用する。光学駆動組立は集束レーザービームを用いて微小物体を操作し組み立てる手法である。

組立による磁気マイクロロボットの製造には、柔軟な材料選択、任意の形状、より統合された機能、制御可能なプログラム可能な磁化といった利点がある。今後の発展方向としては、より高透磁率・低損失の磁性材料の使用、より3次元的な構造の作製、人工知能による幾何学構造や磁化プロファイルの設計、臨床応用の探索、集団磁気マイクロロボットの新しい制御方法の開発などが挙げられている。

このレビューは、組立手法の発展により、より強力でインテリジェントな磁気マイクロロボットが製造され、ロボット工学、生物医学工学、環境ガバナンスなどの分野での応用が進展すると結論づけている。

非接触組立手法は、どのような場所で利用することを想定しているのか?

非接触組立手法は、主に以下のような場所や状況での利用を想定している:

1. 生体内環境:非接触組立は、体内での微小ロボットの組立や再構成に適している。体内の狭い空間や複雑な環境で、外部からの磁場や音場などを用いて遠隔操作が可能である。

2. 無菌環境:直接接触を避けることで汚染リスクを低減できるため、医療や製薬産業などの無菌環境下での組立に適している。

3. 微小空間:マイクロ流体デバイスや微小チャネル内など、直接的な工具アクセスが困難な微小空間での組立に有用である。

4. 動的環境:環境の変化に応じて迅速に再構成が必要な場合、非接触組立は柔軟な対応を可能にする。

5. 高精度が要求される環境:光ピンセットなどの技術を用いることで、ナノメートルレベルの精度での組立が可能となる。

6. 液体環境:特に磁気や音響を用いた組立は、液体中での操作に適している。

7. リアルタイム制御が必要な場所:外部場による操作は迅速な制御が可能なため、リアルタイムでの調整が必要な環境に適している。

これらの特性により、非接触組立手法は生体医療応用や微小デバイスの製造など、従来の組立手法では困難だった領域での利用が期待されている。

生体内環境での非接触組立手法について、この論文ではどのようなことを述べているのか

この論文では、生体内環境での非接触組立手法について以下のような点を述べている:

1. 将来性:生体内でのマイクロロボット組立は、遠隔制御下で実現できる可能性があり、非接触組立手法は生物医学的応用において非常に有望であるとしている。

2. 磁気駆動組立:生体内での使用に適した手法の一つとして、磁気駆動組立が挙げられている。外部磁場を用いて磁性粒子や磁性モジュールを操作し、生体内で所望の構造を形成できる。

3. 細胞接着駆動自己組立:生体適合性の高いバイオハイブリッドマイクロロボットの製造方法として、細胞接着駆動自己組立が紹介されている。この方法は、生体内での自然な組立プロセスを利用している。

4. 磁気マイクロロボット群:生体内での薬物輸送や標的治療に適した磁気マイクロロボット群の形成について述べられている。これらは生体内の複雑な環境に適応し、高い到達率を持つ。

5. 課題:生体内での非接触組立の実現には、深部組織での効果的なin vivo イメージング技術の開発が必要であると指摘している。

6. 材料選択:生体内での使用を考慮し、より生体適合性の高い材料(例えば、生分解性構造や高強度材料)の開発が必要であると述べている。

7. 臨床応用:生体内での非接触組立の臨床応用に向けて、新しい磁気アクチュエーションシステムや高解像度リアルタイムイメージング技術の開発が重要であるとしている。

8. 長期的な治療機能:生きた細胞を用いたマイクロロボットは、従来の薬物や生物製剤では不可能な持続的な長期治療機能を実現できる可能性があると述べている。

これらの点から、論文は生体内環境での非接触組立手法が将来的に重要な役割を果たす可能性を示唆しているが、同時に技術的課題の克服が必要であることも指摘している。

自己組織化によるマイクロボット組み立てのメカニズム

特定のパーツ同士が間違わずに自己組織化によって組み合わさるメカニズムは、非常に精巧で興味深いものである。このプロセスは、主に「選択的自己組織化」と呼ばれ、以下のような方法で実現される:

1. 形状相補性:

- パズルのピースのように、特定のパーツ同士が物理的に適合するように設計する。

- 例:凹凸や特殊な形状を持つマイクロパーツ

2. 表面化学修飾:

- パーツの表面に特定の化学的特性を持たせ、相補的な特性を持つパーツとのみ結合するようにする。

- 例:DNA塩基対の相補性を利用したDNAオリガミ技術

3. 磁気的相互作用:

- パーツに特定の磁気パターンを与え、相補的な磁気パターンを持つパーツとのみ結合するようにする。

- 例:Guらの研究における磁気四重極モジュール

4. 静電相互作用:

- パーツに特定の電荷パターンを与え、相補的な電荷を持つパーツとのみ結合するようにする。

- 例:正負の電荷を持つマイクロパーツの選択的結合

5. 表面エネルギー勾配:

- パーツの表面エネルギーを制御し、特定のパーツ間でのみ結合がenergetically favorableになるようにする。

- 例:疎水性・親水性パターンを持つマイクロパーツ

6. 特異的分子認識:

- 生体分子の特異的結合を利用して、特定のパーツ同士のみが結合するようにする。

- 例:抗体-抗原、リガンド-受容体の相互作用を利用したマイクロパーツの結合

7. 光応答性結合:

- 光に反応して結合特性が変化する材料を使用し、特定のパーツ間の結合を光で制御する。

- 例:アゾベンゼン誘導体を用いた光応答性自己組織化

8. 温度応答性結合:

- 温度変化に応じて結合特性が変化する材料を使用し、特定の温度でのみ結合が起こるようにする。

- 例:熱応答性ポリマーを用いたマイクロパーツの選択的結合

9. pH応答性結合:

- pHに応じて結合特性が変化する材料を使用し、特定のpH環境下でのみ結合が起こるようにする。

- 例:pH感受性ポリマーを用いたマイクロパーツの選択的結合

10. 多段階自己組織化:

- 異なる相互作用を段階的に利用して、複雑な構造を形成する。

- 例:まず大きなユニットを形成し、その後より小さなユニットを特定の位置に結合させる

これらのメカニズムは、しばしば組み合わせて使用される。例えば、形状相補性と表面化学修飾を組み合わせることで、より特異的な結合を実現できる。また、外部刺激(磁場、電場、光など)を用いて、これらの相互作用を動的に制御することも可能である。

このような選択的自己組織化のメカニズムにより、マイクロロボティクスの分野では、複雑な構造を持つマイクロロボットを効率的かつ精密に製造することが可能になっている。ただし、設計の複雑さや環境条件の制御など、依然としていくつかの課題が残されている。

非接触組立手法において、in vivoで克服しなければならない課題とは

この論文では、非接触組立手法をin vivoで実現する際に克服すべき課題として、以下の点を挙げている:

1. 深部組織でのイメージング:効果的なin vivoイメージング技術の開発が必要である。自動化されたリアルタイム追跡制御を深部組織で行うためには、高解像度のイメージング技術が不可欠である。

2. 生体適合性材料:生体内での使用に適した3D生分解性構造や高機械強度を持つ材料の開発が必要である。

3. 磁気アクチュエーションシステム:電磁アクチュエーションシステムと永久磁石システムにはそれぞれ限界があるため、生体内でのより良いロボット制御のための新しい磁気アクチュエーションシステムの開発が必要である。

4. マルチモダリティモニタリング:磁気共鳴イメージングや磁気粒子イメージングなど、磁気マイクロロボットの高解像度リアルタイムイメージング技術の開発が期待されている。

5. 集団制御:多くのタスクでは複数のマイクロロボットを同時に操作する必要があるため、集団磁気マイクロロボットの新しい制御方法の開発が重要である。

6. 環境ノイズ:生体内環境では、周囲のノイズが非接触組立に使用する物理的信号を妨害する可能性がある。

7. 駆動力の弱さ:非接触組立で生成される駆動力が弱いため、生体内での効果的な操作が難しい場合がある。

8. 長期的な治療機能:生きた細胞を用いたマイクロロボットの場合、生体内での長期的な治療機能を維持することが課題となる。

9. 個体差への対応:細胞ベースのロボットの場合、個体差や生物学的特性により、動きが遅くなる可能性がある。

これらの課題は、主に生体内環境の複雑さ、生体適合性の要求、in vivoでの操作・観察の難しさに起因している。これらの課題を克服することで、非接触組立手法の生体内での実用化が進むと論文は示唆している。

非接触組立手法のin vitro実験での報告について

この論文では、非接触組立手法のin vitro実験に関する具体的な報告がいくつか言及されている:

1. 磁気駆動組立:Jiらの研究では、2つのモジュールからなる磁気ミニプロペラを組み立て、3D運動と上流遊泳を可能にしたことが報告されている。これは液体環境下での実験を示唆している。

2. 音響駆動組立:Shenらの研究では、V字型のマイクロピラー近傍の局所音場を利用してマイクロスフェアを組み立てる方法が報告されている。5μmの磁性粒子から柔軟な指を音響的に組み立て、回転磁場を加えると周期的に揺れることが示されている。

3. 電子駆動組立:Sittiらのグループは、誘電泳動(DEP)を用いて移動式マイクロマシンを動的に組み立てる方法を報告している。4つの磁気マイクロアクチュエータが非磁性ボディに組み立てられている。

4. 光学駆動組立:DecropらはOTsを用いて、マイクロ流体プラットフォーム上の多孔質アレイ内の個々の磁気ビーズを正確に操作することに成功している。

5. 細胞接着駆動自己組立:Liらの研究では、細胞との共培養を通じて、ばら状の多孔質球状構造を持つ磁気マイクロロボットを組み立てている。これは明らかにin vitro環境での実験である。

6. 磁気マイクロロボット群:Yuらは、振動磁場を用いてリボン状の磁気マイクロスウォームを形成したことを報告している。これも液体環境下での実験を示唆している。

これらの報告は、非接触組立手法がin vitro環境で成功裏に実施されていることを示している。これらの実験は主に液体環境や制御された実験室条件下で行われており、様々な非接触組立技術の有効性を実証している。しかし、これらのin vitro成功例をin vivo環境に直接適用することは難しく、そこに多くの課題が残されていることも論文は指摘している。

現状の技術革新、およびこれらの論文から、何年後に、in vivoでの非接触組立手法が可能になると予想されるだろうか?

この論文では、in vivoでの非接触組立手法の実現時期について具体的な予測は行っていない。しかし、現状の技術革新と論文で指摘されている課題から、以下のような考察が可能である:

1. 技術的課題:深部組織でのイメージング、生体適合性材料の開発、新しい磁気アクチュエーションシステム、高解像度リアルタイムイメージング技術など、複数の重要な技術的課題が挙げられている。

2. 生体内環境の複雑さ:生体内のノイズ、弱い駆動力、長期的な治療機能の維持など、in vivo特有の課題がある。

3. 安全性と規制:生体内での使用には厳格な安全性試験と規制当局の承認が必要であり、これには相当な時間がかかる可能性がある。

4. 現在のin vitro成功例:多くのin vitro実験が成功しており、基礎技術は既に存在している。

5. 医療技術の進歩速度:医療技術分野では、基礎研究から臨床応用まで通常10〜20年かかるとされている。

これらの要因を考慮すると、in vivoでの非接触組立手法の実現には少なくとも10年程度かかる可能性が高いと推測される。しかし、特定の応用(例えば、比較的アクセスしやすい体内部位での単純な組立)では、より早期の実現も考えられる。

完全なin vivo 非接触組立システムの臨床応用までには15〜20年かかる可能性があるが、部分的または限定的な応用は10年以内に見られる可能性がある。ただし、この分野の技術革新のペースは予測困難であり、画期的な発見があれば、この予測よりも早く実現する可能性もある。

自己組織化によって組み立てられたマイクロロボットは、自発的に行動するのか、それとも制御するのか?制御するのだとすれば、それはどのようにして?

この論文の記述に基づくと、細胞接着駆動自己組織化によって組み立てられたマイクロロボットは、主に外部からの制御を受けて行動する。制御方法は以下の通り:

1. 磁気制御:マイクロロボットは磁性材料(例えばNiコーティングやFe2O3粒子)を含んでいるため、外部磁場によって制御される。

2. 標的指向性:マクロファージなどの生きた細胞を用いたマイクロロボットは、細胞固有の生物学的特性により、ある程度の自律的な標的指向性を持つ可能性がある。

3. リアルタイム追跡制御:論文では、自動化されたリアルタイムの追跡制御のために、効果的なin vivoイメージング技術の必要性が指摘されている。これは、マイクロロボットの位置をリアルタイムで把握し、外部から制御することを意味する。

4. 磁場強度と磁化の改善:細胞ロボットの動きが遅いという課題に対して、磁場強度と磁化を改善することが今後の課題として挙げられている。これは、より効果的な外部制御を目指していることを示唆している。

したがって、これらのマイクロロボットは完全に自発的に行動するのではなく、主に外部からの磁気制御と、細胞の生物学的特性を組み合わせて制御されると考えられる。ただし、生きた細胞を用いているため、完全な制御は難しく、ある程度の自律性も持ち合わせていると推測される。

外部からの磁気制御は、具体的にはどのような方法やツールを利用するのか

この論文では、外部からの磁気制御の具体的な方法やツールについて詳細な記述はないが、磁気マイクロロボットの一般的な制御方法に関する情報から、以下のような方法やツールが利用されると推測される:

1. 電磁コイルシステム:複数の電磁コイルを空間的に配置し、それぞれのコイルに流す電流を制御することで、3次元的な磁場を生成する。これにより、マイクロロボットの位置や方向を制御する。

2. 永久磁石システム:強力な永久磁石を機械的に動かすことで、磁場の方向や強度を変化させる。これは比較的シンプルな制御システムだが、高速な制御には適していない。

3. MRIシステムの応用:既存のMRI装置を利用して、磁場勾配を生成し、マイクロロボットを制御する方法も研究されている。

- カスタム設計の磁気アクチュエーションシステム:論文では、新しい磁気アクチュエーションシステムの開発の必要性が指摘されている。これは既存のシステムの限界を克服するためのものである。

5. コンピュータ制御システム:磁場の生成をリアルタイムで制御するために、高性能なコンピュータシステムが利用される。

6. イメージングシステム:マイクロロボットの位置をリアルタイムで把握するために、高解像度のイメージングシステムが必要である。論文では、磁気共鳴イメージングや磁気粒子イメージングなどが言及されている。

7. フィードバック制御システム:イメージングシステムからの情報をもとに、リアルタイムでマイクロロボットの位置を修正するフィードバック制御システムが利用される。

これらのツールや方法を組み合わせることで、外部からの精密な磁気制御が実現される。ただし、生体内での使用に適した新しいシステムの開発が今後の課題とされている。

電磁波によっても制御が可能か?

この論文では電磁波による制御について直接的な言及はないが、磁気マイクロロボットの制御に関する一般的な知識を踏まえると、以下のように考えられる:

1. 電磁波の利用可能性:電磁波は磁場と電場の振動であり、理論的には磁性を持つマイクロロボットの制御に利用できる可能性がある。

2. 周波数依存性:電磁波の周波数によって、マイクロロボットへの影響は異なる。低周波の電磁波は主に磁場として作用し、高周波の電磁波は熱や誘電効果を引き起こす可能性がある。

3. 生体組織の影響:電磁波は生体組織を透過する際に減衰するため、深部での制御には課題がある。特に高周波の電磁波は生体組織での吸収が大きくなる。

4. 精密制御の課題:電磁波による制御は、静磁場や低周波磁場を用いる従来の方法に比べて精密な制御が難しい可能性がある。

5. 熱効果の考慮:高周波電磁波の使用は、マイクロロボットや周囲の生体組織に熱を発生させる可能性があり、これは制御や安全性の観点から考慮が必要である。

6. 複合的なアプローチ:電磁波を他の制御方法(例:静磁場、音波)と組み合わせることで、より効果的な制御が可能になる可能性がある。

したがって、電磁波による制御は理論的には可能だが、生体内での使用には多くの技術的課題があると考えられる。この論文では具体的に言及されていないが、将来的な研究課題の一つとなる可能性がある。

1 はじめに

マイクロロボットは、その微小サイズという特徴から[1–3] は、手の届きにくい場所でタスクを実行する可能性を秘めている、マイクロチューブ、バイオチップ、生体内の血管などである。早期診断、マイクロサージェリー、標的薬物送達、疾病監視など、多くの有望な応用が示されている。[4–12] 磁場は他の戦略と比較してマイクロロボットを作動させる理想的なエネルギー源です、[13–21] なぜなら、ワイヤレス作動、高速応答、高精度、安定した制御が可能だからだ。[3, 22–26] しかしながら、磁気マイクロロボットの臨床的な応用は、以下の通りである、磁気マイクロロボットの臨床応用には、任意の形状設計、柔軟な材料選択、およびプログラム可能な磁化パターンに基づくより高度な機能が必要であり、製造プロセスにおいて重大な課題を提起している。

過去20年間で、ステレオリソグラフィ3Dプリンティングを含む様々な磁気マイクロロボットの製造方法が開発された、[27、28]押し出し印刷、[29]加熱、[30] 金型鋳造、[3、31]レーザー切断、および化学的自己組織化または合成[36、 37]が提案されている。しかし、ステレオリソグラフィ3Dプリンティングに基づく磁気マイクロロボット製作では、隣接するボクセルの任意の磁化をプログラミングすることは、未硬化の液体フォトレジスト内の磁性粒子の強い局所的相互作用によって制限される。[27] 貯蔵弾性率の厳しい要件、磁性粒子の添加による性能の低下、および軟質エラストマー(SE)の押出膨潤はすべて、複雑な構造を波打たせるためにより微細な磁性軟質繊維を製造する押出印刷を困難にしている。[29] レーザー加熱は限られた深さまでしか浸透できないため、3D構造の磁気(再)プログラミングが妨げられる。[30] 金型鋳造は、複雑な3D構造を持つ金型から硬化したマイクロロボットを分離する際の課題により、2D構造に制限される。 >[31] レーザー切断は、もっぱら平面化されたパターンを切断するために利用される技術である。化学的自己組織化または合成プロセスは制御性に欠け、正確な3D形状や磁気プログラミングを達成することが困難である。[32] したがって、複数の複雑なタスクを実施するための、任意の形状設計、柔軟な材料選択、およびプログラム可能な磁化パターンを有する磁気マイクロロボットは、より高度な製造方法を必要とする。

マイクロアセンブリとは、高精度のマイクロマニピュレーション技術を用いて、複数のコンポーネントを持つマイクロマシンを構築するプロセスである。あらかじめ磁化されたマイクロモジュールを精密に組み立てることで、複数の材料を集積し、所望の方向に十分な局所磁気トルクベクトルを形成できる磁気マイクロロボットを作ることができる。この方法により、磁気マイクロロボットの設計空間が広がり、機械機能が大幅に向上する。この製造方法は、再プログラム可能な磁化、形状の再構成、多機能を持つマイクロロボットの可能性を大きく広げることができる。複数の材料を選択し、ミクロンからミリメートルまでのサイズの組み立てられたモジュールの位置と向きを細かく制御することで、様々なマイクロアセンブリ法により、特定の生物医学用途に合わせた強力なマイクロロボットを作ることができる。

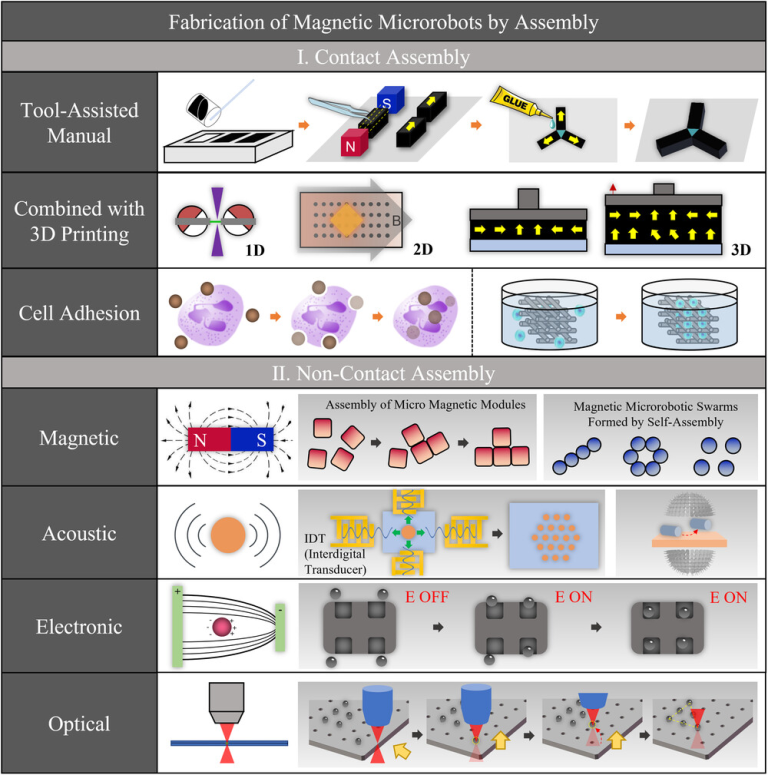

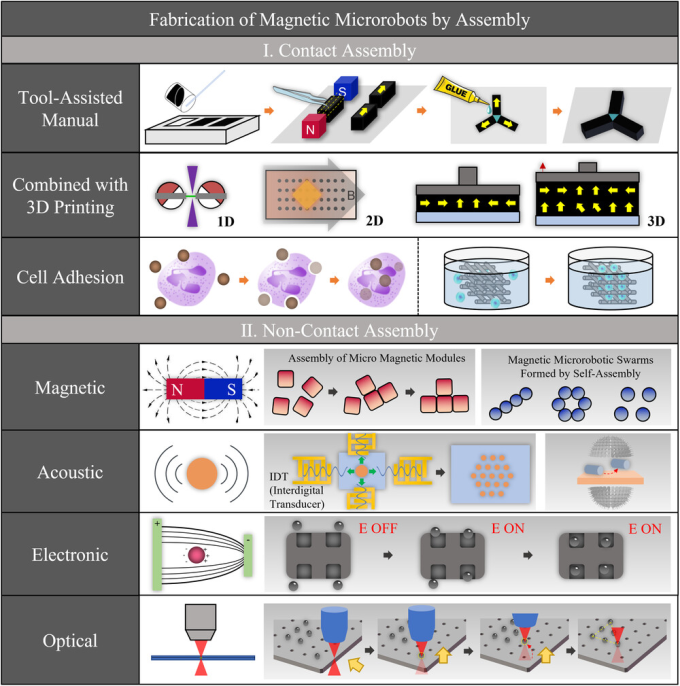

この総説では、機能的な磁気マイクロロボットの製作に焦点を当て、接触機械力と非接触磁場力によって駆動される様々なマイクロアセンブリ法が報告されている(図 1参照)。さまざまなマイクロアセンブリ法の動作原理、組み立てプロセス、具体的な応用例が説明されている。機械的なマイクロアセンブリに焦点を当て、工具を用いた手動アセンブリと3Dプリンティングを組み合わせたアセンブリについて、加工の次元と作製されたマイクロロボットの磁気特性の観点から紹介する。また、細胞接着駆動型自己組織化により作製されるバイオハイブリッド型マイクロロボットについても紹介する。さらに、磁力、音響力、電気力、光学力を含むフィールド駆動型マイクロアセンブリー、およびそれらの組み合わせについても議論する。マイクロアセンブリによって作製された磁気マイクロロボットの生物医学的応用について、標的送達、低侵襲手術、細胞計測からインテリジェントセンシングまで、幅広く取り上げている。次に、既存のマイクロアセンブリー法の限界について、精度、効率、適用性の観点から簡単に述べる。最後に、マイクロアセンブリによって作製される磁気マイクロロボットの主な課題を明らかにし、この新しい分野の将来の方向性を示す。

図1

磁気マイクロロボットを製造するための組立方法には、接触組立と非接触組立がある。前者は、工具を用いた手動組み立て、3Dプリンターと組み合わせた組み立て、細胞接着による自己組み立ての3つのタイプに分けられ、後者は、磁気駆動組み立て、音響駆動組み立て、電子駆動組み立て、光学駆動組み立ての4つのタイプに分けられる。

2 コンタクト・アセンブリによる作製

「コンタクト・アセンブリ」とは、その名が示すように、接触による機械的な力によって駆動されるマイクロ・アセンブリのことである。この方法の製造戦略は、あらかじめ磁化されたモジュールを組み立てるか、磁化しながらモジュールを組み立てることである。物理蒸着法などの他の製造方法と比べて、複雑な3次元構造、任意の磁化プロファイル、多機能を持つ磁気マイクロロボットを自由に作ることができる、[38–40]自己カール、[41–44] および電着。[45–52] 接触組立による製造には、工具支援手動組立による製造が含まれる、3Dプリントと組み合わせたマイクロアセンブリによる作製、および細胞接着駆動型自己組織化による作製が含まれる。これらの原理、作製手順、応用例については以下のセクションで説明する。

2.1 工具アシスト手動組立

一般に、ツールアシストによる手動組み立てのプロセスには、図1に示すステップが含まれる。まず、硬磁性微粒子を埋め込んだSEをフォトレジスト金型に充填する。複合材料が充填された金型は真空チャンバーに入れられ、閉じ込められた空気を除去するために脱気される。磁性エラストマー複合材料が部分的に硬化した後、電磁石を使用して均一な磁場を印加し、形成されたモジュール内の予備磁化粒子を整列させる。モジュールの磁化方向がより複雑な場合は、補助治具を使用して機械的に固定し、製造精度と再現性を制御することができる。[32、53、 54]その後、ピンセットなどの小さな手工具を使用して、硬化したモジュールをピックアップし、位置決めと方向付けのために移動させる。最後に、接着剤(例えば、液状の非架橋SE、万能接着剤、光学接着剤)を隣接するモジュールに塗布してモジュールを組み立てる。さらに、サイズが小さく外形が複雑な平坦化モジュールの製造には、磁性エラストマー複合材料を清浄な基板上にスピンコートし、焼成して固体層を形成することができる。その後、レーザー切断を使用して、固体層上に高品質のエッジを持つ任意のパターンを形成することができる。

最近、磁気マイクロロボットの製造において、工具支援による手動組み立てが広く利用されている。Zhangらは、図 2Aに示すように、運動と自己把持が可能な、環境を意識した無拘束12脚マイクロロボットを設計した。[55]12本の脚は、未硬化の磁気応答性エラストマー(MRE)を、予め定義された面内形状を有するネガ型に鋳込むことによって作製した。その後、硬化した脚を取り出して磁化し、均質な磁化プロファイルをプログラムした。次に、接続パッド用のスペースを残しつつ脚にフィットするような幾何学的形状を備えた2つ目のネガ型に脚を入れた。マイクロロボットの中央ボディは、LCEフィルムからレーザーカットした液晶エラストマー(LCE)で作られた。次に、中央本体を整列させ、第2の金型に鋳込まれた未硬化のSEの上に配置した。最後に、接続パッドを介して脚を中央ボディに接続し、磁気マイクロロボットを製作した。LCEのプログラム可能なダイレクタフィールド、MREのプログラム可能な磁化プロファイル、および多様な幾何学的構成により、組み立てによって提供される柔軟な材料選択は、非常に大きな設計自由度と豊富な自由度(DoF)を提供する。このマイクロロボットは熱応答性であり、将来的には、時空間分解能と作動速度を向上させ、より優れた性能を実現するために、光を制御入力として使用することも考えられる。Giovanni Pittiglioらは、無外傷の自律的内視鏡検査用に患者固有の磁気カテーテルを設計した。[56] 図2Bに示すように、磁性微粒子(NdFeB)をドープしたシリコンから鋳造した後、各セグメントは、ガイドピンと特注の磁化用印刷トレイを用いて、特定の回転アライメント角度で固定された。その後、磁性セグメントを2つ目の金型に移し、インデックス機能を使って配置し、ドープしていないシリコーンを金型に注入した。最後に、硬化と脱型を行い、軟質連続体磁気ロボット(SCMR)を作製した。ナビゲーションを向上させ、環境との接触を減らすために、将来的には製造プロセスで非平面磁化を行う必要がある。Wuらは、磁気制御された伸縮可能な折り紙ロボットアームを作製し、マルチモーダルな変形を実現した。[57] Kreslingユニットと磁気プレートは、Sil-Poxy接着剤を用いて組み立てられている。ポキシ接着剤を用いて組み立てられており、ロボットアームの高度に統合された動きは、再構成可能なクレスリングユニットの固有の特徴と、複数のユニットの組み立てによる製造方法に起因している。Wuらは、エコフレックス00-30によってロボットの柔らかいボディの両面に接着された接着ロボットフットパッドを設計し、3次元の複雑な地形を登ることができるマイクロロボットを製作した。[58] 異なる粘着ロボットフットパッドの設計は、複雑な形状と異なる表面特性を持つ異なる3D表面に使用することができる。組み立てによるこの製造方法は、より多くの材料選択を提供し、マイクロロボットの再構成可能性と環境適応性を高める。生物体内の液体環境に浸漬する必要がある臨床試験のためには、組織表面を登る際の剥離を避け、フットパッドの組み立てを完了するための高度な水中生体接着剤を開発する必要がある。

図2

工具支援による手動組み立て。A) 12本足の小型マイクロロボットの製作工程の概略図。 [55] Copyright 2021, Wiley-VCH. B) 特定の磁気シグネチャーを持つSCMRの製造プロセス。 [56] Copyright 2022, Mary Ann Liebert, Inc. C)プログラマブルで多機能な磁気マイクロロボットのための、磁化されたNdFeBパターンと機能モジュールの統合の概略図。 [60] Copyright 2022, AAAS. D)3Dリングソフトマイクロロボットの治具支援製作の図。 [61] Copyright 2021, AAAS.

既存の磁気起動ソフトロボットは、センシング、信号処理、作動の間のループを閉じることができない。[59] この点で、組立ベースの製造方法は、複数のタスクを実行する能力のために、磁気マイクロロボット上のプログラム可能な構造変化と様々な機能モジュールを同時に統合することができる。Dongらは、プログラム可能な磁化と統合された多機能モジュールを持つ、無拘束磁気ソフトマイクロロボットを構築した。[60] 図2Cに示すように、プログラムされた磁化モジュールは、粘着シール層に直接埋め込まれた。次に、温度および紫外線(UV)感知粒子、pH感知シート、オイル感知発泡体、位置決め電子部品、回路ホイル、治療パッチフィルムを含む空間的に分散した機能モジュールが、ソフトマイクロロボットに統合された。磁気マイクロロボットの汎用性と適応性は、モジュール式ソフトマテリアルシステムのエンジニアリングに採用できる。さらに、消化管や鼻腔の手術などのバイオメディカル用途では、より小型のソフトロボットが必要とされている。したがって、将来の臨床応用のために、このマイクロロボットをより小型化するために、オンチップ製造技術やロールアップ技術を採用することができる。さらに、このマイクロロボットの磁化プロファイルは固定されている。将来的には、粘着シールの物理的特性を局所的に変化させ、磁化プロファイルをさらに再プログラムすることで改良することができる。

任意の3D構造と磁化プロファイルを持つマイクロロボットを自由に作成するために、Zhangらは治具支援3D異種ボトムアップ組み立てアプローチを提案した。[61] これは「ボクセル」と呼ばれる多材料異種マイクロスケールのビルディングブロックを組み立てることができる。図2Dに示すように、3Dリング型マイクロロボットがこの治具支援組み立てによって製作された。まず、磁化された2つのボクセルが治具に差し込まれ、治具の長いスリットはボクセル間の強い磁気相互作用を避けるためであった。次に、キャップ開口部から接合剤を塗布し、エッジ接合を形成した。次に、磁性ボクセルと非磁性ボクセルを2D治具と3D治具に順次差し込み、面接合によって3Dリングを形成した。これらの治具は、製作精度と再現性を制御するためのガイドラインと基準を提供することができ、製作中にボクセルが互いにぶつかったり飛び散ったりするのを防ぐことができる。この手動組み立て法は、磁気マイクロロボットの達成可能な複雑性を向上させ、バイオメディカル分野での能力を高める。生体適合性を向上させるために、ゼラチンや強磁性FePtナノ粒子など、より生体適合性の高い材料を組み立て用のボクセルとして使用することができる。

2.2 マイクロアセンブリと3Dプリンティングの組み合わせ

レイヤーごとに物体を製造するラピッドプロトタイピング技術としての3Dプリンティング、[62–66]は、近年マイクロロボットの製造プロセスで広く使用されている。[67–74[] マイクロロボットの高解像度製造が可能になり、経験やスキルの乏しいユーザーでも設計から製造までの所要時間を短縮できるようになった。[75–77] その上、幅広い材料(例えば、金属、ポリマー、バイオテクノロジー、バイオテクノロジー、バイオテクノロジー、バイオテクノロジー、バイオテクノロジー、バイオテクノロジーなど、金属、ポリマー、バイオインク、およびコンポジット)[78–81[81]を選択し、マイクロロボットを製造するための高いアクセシビリティと再現性がある。マイクロロボットの製造には、ステレオリソグラフィを含むさまざまな3Dプリント技術がある、[82–84] デジタル光処理、 >[85–87] 直接レーザー書き込み(DLW)、[88、89]インクジェット3Dプリント、[90–93]および溶融積層造形法(FDM)。[86、94、 95]組み立てによる製造方法、3Dプリントと組み合わせることで、任意の形状設計と磁気プログラミングを維持しながら、生産の精度、効率、再現性を向上させることができる。マイクロロボットの手作業による組み立てが小規模になると困難になるという問題を解決し、個々のモジュールを1つずつ手作業で組み立てる反復ステップをキャンセルすることができる。

近年、マイクロアセンブリと3Dプリンティングを組み合わせた製造方法が、磁気マイクロロボットの製造プロセスに適用されつつある。Huらは、2光子重合(TPP)を用いて、軟質または硬質のポリマー微細構造またはリンクを3Dプリンティングすることで、ヤヌス微粒子ベースの磁気マイクロアクチュエータを選択的に連結した。[96] 一般的な製造プロセスは、図 3Aに示されている。まず、各磁気マイクロアクチュエータは、回転磁場下で目標位置に到達するように転がされ、磁場に基づくトルクを加えることによってその向きが制御される。その後、ポリエチレングリコール(PEG)ジアクリレートハイドロゲルをアンカーの犠牲材料として、TPPを用いてガラス基板上に一時的に固定する。次に、3Dマイクロプリント技術を用いて、固定されたマイクロアクチュエーター上にリング状の保持用ポリマー構造を作成し、その後の接続に使用する。すべてのマイクロアクチュエーターが物質上に固定された後、固定されたすべてのマイクロアクチュエーターの間に、互いに連結するための3D構造またはリンクが軟質または硬質のポリマーによって3Dプリントされる。この1次元マイクロアセンブリ法によって形成されたリンクされた2次元マイクロアクチュエーターネットワークは、プログラムされた2次元および3次元の形状変形を示す。高解像度3Dプリンティングの組み合わせにより、作製されたマイクロロボットの全体サイズは100μm以下となる。この作製法は、将来の細胞スケールでの生物医学および臓器オンチップ・アプリケーションのために、プログラムされた多様な形状変形と機能を提供する。

図3

3Dプリンティングと組み合わせたマイクロアセンブリ。A) 2粒子チェーン製造プロセスの模式図。 [96] Copyright 2021, AAAS. B)離散的な3次元磁化をパターン化するシステムと、そこから作製された水平・垂直磁化成分を持つ2層構造。 [27] Copyright 2019, AAAS. C)高分子磁気マイクロアクチュエータの製造における磁軸固定プロセスの概略図。 [28] Copyright 2011, Springer Nature. D) カスタム異方性を持つ磁気構造を3Dプリントするスキームの概略図。 [98] Copyright 2015, IS&T. E) 製造システムと多層印刷プロセスの概略図。 [99] Copyright 2023, Wiley-VCH. F)多段階DLW成形プロセスの概略図。 [100] Copyright 2022, Springer Nature.

しかし、マイクロアクチュエータネットワークの組み立ては、各マイクロアクチュエータを1つずつ直列に組み立てる手順と、マイクロアクチュエータを連結するための多段階の手順により、製作速度が制限される。この問題を解決するために、2Dパターンアセンブリの製造方法が適用される。この方法では、磁性粒子一つ一つをターゲットとするのではなく、設計されたパターンに従って全ての磁性粒子を所望の領域に配向させ、任意の2次元形状と磁化プロファイルを持つマイクロロボットを作製する。Xuらは、図3Bに示すように、サブミリスケールで任意の3次元配向を持つ平面材料に磁性粒子をエンコードするために、UVリソグラフィに基づく製造戦略を提案した。[27] 予備磁化された永久磁性粒子は、正確に再配向され、その後、局所的な磁化をパターン化するためにUV樹脂が選択的に硬化された。適度に均一な磁気モーメント密度を維持するために、粒子サイズよりもおよそ1桁大きな磁化フィーチャサイズを推奨した。柔軟な材料に離散的な3次元磁化をプログラムするこの製造方法は、平面アクチュエータに任意の磁気トルク分布を与える。作製されたマイクロロボットは、この方法によって、1枚のポリマーシートで高次・多軸曲げ、大角度曲げ、曲げとねじりの複合が可能になる。二重層構造を作る方法も、彼らの研究で実証されている。しかし、これは作製プロセス中に手作業で金型を交換し、複合材料を追加することに基づいており、3Dマイクロロボットを作製するには十分効率的ではなく、労力もかかる。将来の臨床応用では、NdFeB磁性粒子は重金属毒性があるため、サマリウムコバルトやフェライト永久磁性粒子が代用品として考えられる。Kimらは、図3Cに示すように、マイクロスケールで無制限の形状の異種磁気異方性の自由なプログラミングを可能にするin situ製造戦略を提案した。[28] この製造プロセスは、超常磁性ナノ粒子の自己組織化挙動と、空間的に変調された光パターニングプロセスを組み合わせたものである。均一磁場下ですべての部品が異なる方向に動くマイクロアクチュエータは、ナノ粒子集合体を繰り返し調整し、急速光重合を用いて集合状態を固定することで作製した。このマイクロアセンブリ法と3Dプリンティングを組み合わせることで、従来の製造プロセスでは実現が困難であった、2次元および3次元の複雑な作動が可能な高分子ナノコンポジットアクチュエーターを作成することができる。Songらは、多様な磁気構造要素を印刷することで、ソフトマトリックス中の磁気モーメントをプログラムできる形状プログラミング戦略を発表した。[97] この方法では、磁気活性ソフトマテリアル(MASM)を形成するために、さまざまな配向磁気構造要素とカプセル化された金型を製造するために、FDMによる3Dプリンターが採用される。その後、液状シリコーンゴム(SR)を型に流し込み、室温で硬化させる。作製されたMASMは、高速で、可逆的で、プログラム可能で、安定した形状変換特性を有し、ソフトロボット、医療、バイオニクスの応用に有利である。

しかし、上記の作製方法は2次元のマイクロアセンブリに限られており、3次元の複雑な構造を構築することは困難である。Garrett Clayらによって提案されたアプローチでは、図3Dに示すように、異方性をプログラムで制御した磁性材料を3Dプリントする。[98] UV硬化樹脂中の磁性ナノ粒子からなる磁性インクは、ノズルから物質上に噴射される。3D磁気構造を作製するために複数の層を印刷する場合、インクはUV硬化性であり、次の層を印刷する前に各層を硬化させる。磁性ナノ粒子を含むインクの各液滴が印刷される際、異方性を正確に揃えるために制御可能な磁場が印加される。このレイヤー・バイ・レイヤー印刷による作製は、磁性粒子を埋め込んだ厚すぎる複合材料を紫外線が透過しにくいため、磁性粒子の配向が不飽和になるという問題を解決する。将来的には、磁性ナノ粒子を高充填し、安定性を有する噴射可能でUV硬化可能なインクの処方が開発される可能性がある。しかし、このレイヤーごとの磁気インク印刷法では、作製されるマイクロロボットの柔軟性にまだ限界があり、2次元平面と垂直方向の両方で3次元形状と磁気プロファイルを任意に作成できる方法が求められている。Liらは以前の研究[27] を改良し、多層パターン3D印刷を実現した。[99] 製造プロセス中の手動調整の問題を解決するために、垂直運動ステージが使用されました、図3E に示すように、ビルドプレートの動きを制御するために垂直運動ステージが使用され、ビルドプレートと基板との間に形成される小さなギャップの増加によって多層印刷が達成された。周囲の磁性スラリーは、ビルドプレートが持ち上げられると、その重さによって流れ込んでギャップを埋め、その結果、手作業による容器の交換と材料の添加の問題を解決した。すべての予備磁化された磁性粒子は、まずアライメントのために磁場によって配向され、次にUV光を投射して領域の重合と粒子の凍結によって機械的に方向を固定した。2次元平面での選択的領域硬化と組み合わせることで、[27] 3次元マイクロロボットは、同じステップを繰り返すことで作製できる。単層の磁気マイクロロボットに比べて、この方法で作製されたマイクロロボットは設計範囲が広く、複数の層を積み重ねることで磁気トルクが大幅に強化され、アクチュエーションのための高い強度を得ることができる。また、この組立ベースの作製により、様々な材料が統合されるため、マイクロロボット構造の操縦性も向上する。しかし、提案された製造方法には、磁化の強度と連続性の点で限界がある。予備磁化したNdFeBナノ粒子を配向させるために中強度の整列磁場を用いるため、磁化強度は低く、プリント形状の構造変形は限定的である。さらに、磁化が個々のセグメントごとに離散的にパターン化されるため、滑らかで連続的な磁化プロファイルを形成するのに時間がかかる。Liuらは、図3Fに示されているように、成型一体型DLWによって3D磁気機能マイクロデバイスを作成するための容易な製造戦略を発表した。[100]ポジ型フォトレジスト固体層の場合、フェムト秒レーザービームを集光してスキャンし、後で除去する予定の領域でのみフォトレジストを露光した。その後、露光後のベークによって光反応が完了し、露光されたフォトレジストは現像液に溶解した。空洞は、所望のマイクロロボット構造を充填するための型として残された。次に、外部磁場下で磁性粒子とエラストマーの複合体を型に流し込み、粒子を所望の方向に沿って配向させた。フォトレジストの未露光部分は依然として光反応性を示すため、この露光-成形サイクル全体を、プログラムされた磁性材料の方向を変えて繰り返すことができる。また、複数のフォトレジスト層を用意することで、マイクロロボット製造用の異種材料で3D複雑構造を成形することもできる。この方法は、加熱(≒100℃)と現像の繰り返しや溶媒によって特性や形状が影響を受ける可能性のあるものには適用できないことに注意すべきである。

近年、マイクロアセンブリと3Dプリンティングを組み合わせた多くの製造方法が登場している。例えば、選択的な表面接着チューニングに基づく転写プリンティング法などである、[101] モジュール式4Dプリンティングは、将来の磁気マイクロロボット製造において大きな可能性を秘めています、[102] など。従来の3Dプリント後の磁化による作製と比較、[103] このアセンブリベースの3D磁気プリント法は、異種材料、複雑な形状、および任意の磁気プロファイルを持つ磁気マイクロロボットの作成を容易にする。

2.3 細胞接着駆動自己組織化

細胞接着駆動自己組織化は、細胞の外的・内的接着力によってバイオハイブリッド・マイクロロボットを作る新しいマイクロアセンブリー法である。細胞接着は、生化学的刺激、内外力、細胞外環境の力学的特性など、いくつかの因子の組み合わせによって制御される。[104–106] 細胞接着は、バイオハイブリッドマイクロローラーのための接着駆動型自己組織化法である。バイオハイブリッドマイクロロボットを作製するための接着駆動型自己組織化法は、細胞増殖中の外部接着力を利用して磁性足場と細胞を組み立てる、あるいは、細胞マトリックスの内部接着力を利用して、細胞内に飲み込まれた磁性粒子を捕捉する方法である。これらの方法によって作製された磁気マイクロロボットは自然な生体適合性を持ち、作製プロセスには外部からの介入は必要ない。Liらは、図 4Aに示すように、標的細胞を運搬・送達できる磁気マイクロロボットを発表した。[107] このマイクロロボットは、3Dレーザーリソグラフィによって作製されたバリ状の多孔質球状構造を持つ、このマイクロロボットは、3Dレーザーリソグラフィによって作製されたバリ状の多孔質球状構造体であり、磁気アクチュエーションのためにNiコーティングされた表面と、生体適合性を向上させるためにTiコーティングされた表面を持つ。この方法によって作製されたマイクロロボットは、生体内で標的細胞の輸送と送達を行うことができる。Goらはまた、関節軟骨修復への応用の可能性を視野に入れ、共培養によって目的の間葉系幹細胞を組み込んだ磁性マイクロサフォールドを提案している。[108] この方法を臨床応用するためには、2つの重要な問題に取り組む必要がある。一方では、自動化されたリアルタイムの追跡制御のために、効果的なin vivoイメージング技術を深部組織に適用する必要がある。一方では、高い機械的強度を持つ3次元生分解性構造体の開発が必要である。組み立てに細胞内部の接着を利用するもう一つの方法は、食細胞など特定の細胞の貪食機能に依存する。Lin Fengらは、図4Bに示すように、標的薬物送達のために磁化マクロファージ細胞マイクロロボットを設計した。[109] バイオハイブリッドマイクロロボットのキャリアはマウスマクロファージであった、マクロファージは直径10nmのFe2O3 粒子を飲み込むことができる。共培養の過程で、マクロファージ細胞はマクロファージのエンドサイトーシスによって磁化された。マクロファージの天然の生体適合性と生物学的特性から、これらの組み立てられたマイクロロボットは、インテリジェントな薬物送達のための非常に有望なプラットフォームと考えられている。Dogan et al. このマイクロロボットは、マクロファージが操作された磁気デコイ細菌を取り込むことで構築された、[110] Fengらによる研究と同様である。[109] 生体から生きた細胞を新鮮に分離して医療用マイクロロボットを構築するこの方法は、臨床応用において大きな可能性を秘めている。生体内に注入されると、生体はそれを自分自身のものとして認識する。[6、111]より重要なことがある、生きた細胞を用いた治療法は、従来の薬物や生物製剤では不可能であった、持続可能な長期的治療機能を発揮することができる。さらに、細胞のサイズが小さく、巻き込まれる磁性ナノ粒子の数が限られていること、また細胞の個体差や生物学的特性のため、細胞ロボットの動きはかなり遅い。今後の課題は、細胞ロボットの磁場強度と磁化を改善することである。

図4

細胞接着による自己組織化。A) バリ状球状構造体の細胞との共培養過程の模式図と走査型電子顕微鏡像。 [107] Copyright 2018, AAAS. B)磁化マクロファージマイクロロボットの作製過程の図と光学顕微鏡グラフ。 [109] Copyright 2021, IEEE.

3 非接触組み立てによる製造

非接触アセンブリーとは、間接的な接触、つまり磁気、音響、電気、光学、流体、空力[112]および他の場の力を使用することである。多様なマイクロコンポーネントを所望の構造に組織化することができ、コンポーネント間の物理的相互作用によって自発的に駆動される。外場はマイクロロボットの運動動力源としてエネルギーを供給し、サブユニットを組み立てるための物理的相互作用を指示することができる。このようなモジュラーユニットから構成されるマイクロロボットは、再構成可能な多機能性の組み込みと、コンポーネントの相対的な配置によるマルチモーダルな運動能力を可能にする。非接触組み立てによるマイクロロボットの製造には、異なるコンポーネント間の動作ダイナミクスの理解と、物理的相互作用による組み立て経路のエンジニアリングが必要である。過去10年間で、非接触場力によって駆動される様々な製造方法が出現し、外場下での形状および材料固有の力応答を利用することで、個々のコンポーネントにおける物理的相互作用のプログラミングが可能となった。それらの原理、製造プロセス、および応用について、以下のセクションで説明する。

3.1 磁気駆動組み立てによる製作

磁気マイクロロボットの製作によく使われるアプローチとして、磁気駆動組立がある。この製造プロセスでは、磁界勾配によって磁性部品を特定の位置に位置決めするために磁力が使用される、[113] また、磁気トルクは、回転磁場下で各磁性部品の方向を方向付けるために使用される。ここで、磁気駆動マイクロアセンブリは、アセンブリ対象物の種類によって大きく2つに分けられる。1つ目は、複雑な幾何学構造を持つマイクロマグネティック・モジュールを用いてマイクロロボットを構築するもの。第二のカテゴリーは、自己組織化によって形成される磁気マイクロロボットの群れである。

3.1.1 マイクロマグネティック・モジュールの組み立て

レゴブロックの組み立てに似たマイクロアセンブリ法が開発された。作製された小型磁気マイクロロボット・モジュールは、特定の磁場下で相互に作用し、所望のパターンに編成することができる。外部磁場の変化に応じて、マイクロロボットの多様なリアルタイムの形態を非構造化環境に応じて選択的に組み立てることができ、マルチモーダルなロコモーション行動も現場のタスク要件に基づいて構成することができる。この組み立てに基づく製造方法は、摂動的で狭い環境における多様なタスクのナビゲーションと実行において、柔軟性と汎用性を提供する。

1988年のセルラーロボットのコンセプト以来、[114] モジュラー型マイクロロボットは、そのエキサイティングな可能性により、ますます注目を集めている。Jiらは、2つのモジュールによって組み立てられ、3Dロコモーションと上流遊泳を可能にする磁気小型プロペラを提案した。[115] 2つのモジュールは同じ構造を持つが、さらなる磁気ドッキングのために反対の磁性を持つ。 図 5Aに示されるように、ミニプロペラは、らせん状の設計による磁気引力からの自己誘導の下で組み立てられる。プログラム可能な磁場を調整することで、方向性のある自己組立とオンデマンドの分解を行うことができる。コストを大幅に削減し、複雑なハードウェアの配置を省くことができ、[116] マイクロロボットに複雑な環境での適応性を高め、3D迷路を移動する能力を与えることができる。Yangらは、図5Bに示すように、形態と行動を同時に再構成できるミリメートルスケールの細胞ロボットを報告した。[117] マイクロロボットは2種類のユニット(長いユニットと短いユニット)から構成されている、このマイクロロボットは、2種類のユニット(長いユニットと短いユニット)から構成され、磁場の印加と除去によって磁化と脱磁を行い、ユニットのオンデマンド組み立てと分離を行うことができる。効果的な経路計画のもとで、複数の形態構成が達成される。この可逆的で制御可能な多重異種アセンブリによって作製されたマイクロロボットは、マルチモーダルなロコモーション挙動を構成することができ、狭い空間や高い障壁のある非構造化環境での応用の可能性を示している。また、Rogowskiらは、2Dロコモーションと任意の磁場印加による協働アセンブリのための小型モジュラーキューボイドも設計している。[118] 物体を捕獲し、作業空間内で運搬し、その後新しい場所でペイロードを解放するように開発することができる。

図5

マイクロマグネティック・モジュールの組み立て。A) 2つのモジュールを持つ3Dスイミング磁気ミニプロペラの組み立てと分解。 [115] Copyright 2021, IEEE. B) 形態を再構成できるミリスケールの細胞ロボットの選択的組み立てプロセス。 [117] Copyright 2022, Springer Nature. C) 磁気的に制御されたモジュラーキューブの自己組織化と分解。 [119] Copyright 2022, IEEE. D) 組み立てステージと組み立てられたπ型マイクロロボットの様子。 [120] Copyright 2019, AAAS.

構造の複雑化とマイクロマグネティックモジュールの数の増加により、組み立てられたマイクロロボットは任意の形状と磁気プロファイルを持つことができる。Bhattacharjeeらは、図5Cに示すような再構成可能なモジュラーキューブを発表した。[119]3Dプリントしたサブユニットの穴に8つの円筒形永久磁石を埋め込むことで、2種類のモジュール式キューブ(青と赤のキューブ)を作製した、さらに、磁石の南北極の向きを変えて、磁気相互作用をさらに高めた。組み立て工程は、一様な磁場が印加された境界のある作業スペースで行われた。図5Cは、6つのモジュラーキューブの組み立てと分解のプロセスを示している。これらのモジュラー・マイクロロボットは、複雑なメソスケール・ファブリケーションに有用なさまざまなツールを作成するために、自身を再構成することができる。自己組織化/自己組織化の複雑さは、より多くの立方体や3次元構造を使用することによって、将来的に増大させることができる。Guらは、図5Dに示すように、任意の形状と磁化で安定でフラストレーションのない集合体を形成できる磁気四重極モジュールを提案した。[120] 各モジュールが調整可能な双極子モーメントを有するため、単一モジュールレベルでの全体的な集合体の磁化をプログラムすることができる、また、低侵襲医療機器の設計に必要なパターンを形成するための組合せ設計法が提案されている。この組立アプローチは、Bhattacharjeeらによる研究に類似している、[119] しかし、この研究のモジュールは磁場をかけることによって一様に制御されるわけではない。図5Dに示すように、作業台の下に配置された磁気ピンセットを使って、薄い真鍮基板上の個々の四極子を動かす。磁気モジュールの製造プロセスは、3Dプリンターの解像度、市販の永久磁石、永久磁石を手動で操作するプロセスによって制限されている。さらなる努力は、類似の四重極設計と磁石を操作する3Dロボットハンドを使用して、これらの製作上の制限を克服することに焦点を当てることができる。

磁気モジュール集合体のコンセプトは、マイクロロボットの製造戦略として広く採用されるようになった。Hanらは、パッチ状の磁気キューブからシーケンス・エンコードされたコロイド・スケールのアセンブリーを実装し、細胞やコロイド折り紙の輸送に使用することができる。[121] Kuangらは、変形可能な磁気応答材料を作成するために、モジュール組み立て後にシームレス溶接する方法を提案した。[122] Chengらは、カスタマイズされた構造および機能のためにモジュール化可能な自己修復超分子磁性エラストマーを提案した。[123] さらに、組み立てによって作製される磁性バイオハイブリッドマイクロロボットも近年非常に支持されている。Gongらは、クロレラ細胞をベースとした磁性バイオハイブリッドマイクロロボットのマルチマーを発表した。このマルチマーは、磁気双極子相互作用による引力誘起自己集合と斥力誘起分解によって再構成可能である。[124] このバイオハイブリッドマイクロロボットは、細胞毒性が少なく優れた生体適合性を示し、抗がん剤治療を含む標的薬物送達に大きな可能性を持っている。

3.1.2 自己組織化によって形成される磁性マイクロロボット群

磁気マイクロロボットの群れは、医療や生体工学への応用の可能性から大きな注目を集めている。[125–128] 単体のマイクロロボットでは、薬物のローディング能力は小さいため要件を満たすことができない、マイクロロボットのサイズや体積が小さいため、薬剤のローディング能力は要件を満たすことができず、リアルタイムのin vivoイメージングも困難である。マイクロロボットの群れは、適切なグローバル入力によって運動中に制御可能なパターンを維持することができ、そのパターンはアクチュエーションパラメータを調整することによって再構成することができる。[129, 130] 独立したマイクロロボットと比較して、マイクロロボットの群れは、複雑な環境に適応し、ターゲットへの高いアクセス率を実現する。磁気マイクロロボットの群れの集団行動は、磁場刺激によって引き起こすことができる、[131–134] そして、ナビゲートされたロコモーションの可能性を持っています、このセクションでは、最近の目覚ましい進歩を要約する。本セクションでは、磁性マイクロロボット群の自己組織化における最近の目覚ましい進歩を要約する。

個々のマイクロロボットは、異なる入力磁場下で振動、転がり、転がり、回転という複数の動的モードを示した。これらの複数のモードは、マイクロロボットが液体の対応する群れの形成に自己組織化する引き金となる。Tasciらは、面内回転磁場によって誘起される等方的相互作用によって超常磁性コロイド粒子から形成されるコロイドマイクロホイールを提案した。[135]磁気誘導組み立てプロセスを図 6Aに示す。このマイクロロボットは速い運動速度を持つが、磁場の大きさの制限により、最速の微生物にはまだ及ばない。Yuらは、図6Bに示すように、振動磁場を用いて常磁性ナノ粒子から形成されるリボン状の磁気マイクロウォームを報告している。[136] マイクロウォームは、分裂や合体だけでなく、極めて高いアスペクト比で可逆的な伸長を行うことができる。Xieらは、蛇のような磁気マイクロロボット群をプログラム可能に生成し、運動制御する方法を発表した。[137] 図6Cに示すように、図6Cに示すように、ピーナッツ状のヘマタイトコロイド粒子は回転磁場下で蛇のような構造に集合する。Xieらの研究[25]では、上記の複数の集合モード間の高速かつ可逆的な変換が、交互の磁場によって達成されている。マイクロロボットの群れは、優れた操縦性で任意の方向に操縦するようにプログラムすることができ、環境の変化やマルチタスクの要件に対処するための多目的な集団モードを提供する。

図6

自己組織化によって形成される磁気マイクロロボット群。A) コロイドは回転磁場下で等方的相互作用を介して集合する。 [135] Copyright 2016, Springer Nature. B)印加された振動磁場と振動磁場下で形成された粒子鎖を示す概略図。 [136] Copyright 2018, Springer Nature. C)円形に回転する磁場を受けた群れの運動と、蛇のような磁気マイクロロボットの運動を示す模式図。 [137] Copyright 2019, IEEE.

上記の集団モードに加えて、近年、磁気マイクロロボット群に関する多くの革新的な研究が行われている。自己組織化によって形成される磁気マイクロロボット群におけるこれらの最近の進歩は、表 1に要約されている。

表1 自己組織化によって形成される磁気マイクロロボット群における最近の進歩

| マイクロロボット | 組立工程 | アプリケーション | 参考文献 |

|---|---|---|---|

| プログラム可能な2次元フォーメーションと集団運動

(Dongら、2020) |

プログラムされた外部磁石の3次元的な並進と回転により、空気と水の界面における強磁性マイクロロボットの時間的に変化するパターン形成と集団運動が生じる。 | プログラム可能な自己組織化

モジュラーロボティクス 群ロボット工学 生物医学 |

[163] |

| 強磁性流体液滴からなる液体マイクロロボット(Fan et al.) | 外部磁場の励起モードを変えることで、液体ロボットの集合体はさまざまな形態を示し、それらを切り替えることができる。 | 紐なしマイクロマニピュレーション

標的への貨物輸送 |

[164] |

| 車輪のような磁気駆動マイクロウォーム

(Yue et al.) |

外部磁場の周波数と強さを調整することにより、可変アスペクト比のマイクロウォームを作製することができる。 | マイクロスケールの腸穿孔の手当て

局所投薬と顕微鏡手術 |

[165] |

| 再構成可能な集合磁性液滴

(王ら、2022年) |

再構成可能な集合磁性液滴が形成され、3-DoFマニピュレーターによって制御される磁化された鉄針近傍の局所的に誘導された磁場勾配の影響を受ける。 | 貨物トラッピング

障害物回避輸送 繋がれていないマイクロマニピュレーション |

[166] |

| スケール再構成可能な小型強磁性流体ロボット(SMFR)

(ファンら2022年) |

カスタム設計の磁気アクチュエーションシステムは、SMFRの変形とスケール再構成に使用される:伸張変形、分離によるスケールダウン、再結合によるスケールアップ。 | 実験室オンチップ・アプリケーション

生物医学的処置 |

[167] |

| 再プログラム可能な磁気的に作動する自己組織化繊毛アレイ(RMS)

(Sohnら、2022年) |

RMS繊毛アレイは自己組織化法によって作製され、追加磁化によって磁化方向を変えることで再プログラムが可能である。 | ラボオンチップまたはマイクロ流体チャンネルによる流体の混合とポンピング | [168] |

| 垂直コロイド集合体

(ローら、2022年) |

ユニークな2軸振動磁場が時間的に変化する粒子間相互作用を誘発し、重力に抗して磁性粒子を垂直な集合体に集合させる。 | 非ゼロ流体流動条件下での隙間と障害物の横断

階段昇降 |

[169] |

もう一つの自己組織化形態は、絡み合ったマイクロファイバー表面で磁気鎖が自己組織化されることである。Luらは、より大きなバルク生体材料を作動させるための自己組織化磁気鎖ユニット法を提案している。[138] 磁性ナノ粒子は、もつれたマイクロファイバーの表面上で均一な自己組織化ではない、凝集が大きくなると、さらに多くの粒子を引き寄せて凝集クラスターを形成する。この新しい磁気的自己組織化は、簡潔で経済的、構造に制約がない、材料に制約がないなど、いくつかの優れた特徴を有している。さらに、Pauer et al. は、超常磁性マイクロモジュールの形状や配置をプログラムすることで、マイクロスイマーの組み立てを実現した、[139] モジュラーアセンブリコンセプトと磁気マイクロロボット群のための自己組織化を組み合わせた。さらに、大群は達成可能な多様な集団モードを持っているが、その運動行動は限られており、ほとんどが液体環境に限定されていることは注目に値する。

3.2 音響駆動組み立てによる製造

音響駆動組み立ては、超音波周波数の音場を用いて微小物体を組み立てる組み立て技術である。音響放射力の潜在的な井戸を形成することにより、微小物体を特定の領域に移動または収集することができる。[140] 音響波の周波数が広い範囲を持っているため、異なるサイズの粒子は、その特性に関係なく、組立のために操作することができる。音響駆動アセンブリは、高効率、リアルタイム制御能力、低エネルギー消費、無公害などの利点を提供する。また、複数のターゲットを同時に制御でき、生体適合性もある。しかし、音響駆動アセンブリでは、複数の対象物の中から特定の対象物に対して高精度の操作を行うことは困難である。

音響駆動アセンブリは、マイクロロボット群に対して比較的幅広い応用が可能であり、主に、定常バルク音響波ベースと定常表面音響波ベースの2つのサブタイプから構成される。[141、142]さらに、さらに、図 7Aに示されているように、対象物を持ち上げて吊り下げるためにも使われる。Youssefiらは、空中での3D組み立てを可能にする磁気音響システムに基づく非接触マイクロマニピュレーション法を提案した。[143] 組み立てられる部品は、まず音響場の活性化によって持ち上げられ、次に磁場によって方向づけられる。これは、音響的に駆動されるアセンブリと磁気的に駆動されるアセンブリの組み合わせである。この非接触アセンブリは、物体が高い表面付着力を受けないため、マイクロロボットの製作に非常に実用的であることが証明された。この方法の限界は、非磁性体の方向制御ができないことにあるため、磁性バックパックやコーティングを追加することが今後の課題である。Shenらは、図7B に示すように、微細構造近傍の局所的な音響力に基づいて微粒子を組み立てる方法を提案した。[144] この方法は、V字型微小柱付近の局所音場を利用して微小球を集合させる。図7Bは、5μmの磁性粒子から音響的に組み立てられた柔軟な指を示しており、回転磁界を印加すると周期的に揺れることができる。

図7

非接触組み立てによる磁気マイクロロボットの作製。A) 音響磁気システムを用いたマイクロマニピュレーション法の概念図と、音場によって活性化されたパーツのリフトオフのデモンストレーション。 [143] Copyright 2019, IEEE. B) 音響場を動力源とするマイクロマニピュレーションチップの模式図、マイクロピラーの時計回りの楕円運動によって励起される2次の音響ストリーミング場、および柔軟な指のスイング運動を示す画像。 [144] Copyright 2019, MDPI. C) DEPを用いて実現された、4つのホイールポケットとホイールポケットへの磁気マイクロアクチュエータの指向性アセンブリを有する3Dマイクロカーボディ。 [151] Copyright 2019, Springer Nature. D)OTを用いた新しいマイクロウェルへのビーズの移送、およびOTを用いたマイクロウェルアレイ内のビーズの特異的位置決めによるKULとスマイリーの組み立てのステップ図。 [154] Copyright 2016, ACS.

3.3 電子駆動組み立てによる製造

電子駆動アセンブリもまた、電界を利用して微小物体を組み立てるアプローチである。一般に、マイクロロボットは水溶液中で2枚の平行電極板の間に封入され、2枚の電極板に電流が印加される。誘電体粒子は高周波交流の作動下で分極され、粒子と電場の相互作用によって誘電泳動(DEP)力が誘起され、粒子は電場勾配に沿って移動することができる。[145] DEPは小領域内での微小物体の選択的操作を可能にする、しかし、一般に電極近傍の領域に限られ、制御精度が低い。このDEPに基づくアクチュエーションに加えて、電気流体力学(EHD)に基づくアクチュエーションも、EHD流を形成するために移動電荷を誘導することによる組立のためのアプローチである。[146、147]。

電場によって駆動される群れの行動について、多くの研究がなされてきた。[148–150] また、電界を利用したマイクロデバイス/マシンの組み立てというアイデアは非常に魅力的です、電界を使ってマイクロデバイスやマシンを組み立てるというアイデアは非常に魅力的である。Sittiらは、DEPを用いたモバイルマイクロマシン製造のための、形状エンコードされた動的アセンブリ法について述べている。[151] アセンブリは、個々のコンポーネントの3D形状にエンコードされたDEP相互作用によって駆動される。DEP引力部位の空間的エンコーディングは、3D形状を調節することによって達成される。異なるコンポーネント間の物理的相互作用があらかじめプログラムされているため、マイクロマシンには再構成可能な運動モードと回転自由度が追加される。図7Cに示すように、4つの磁気マイクロアクチュエータがDLWで作製された非磁性体に組み立てられた。この研究はまた、複数のマイクロロボットの階層的組立と3次元組立を実証し、より洗練されたモジュール型マイクロロボットの開発を前進させ、鼓舞するものである。しかし、電場を用いない応用、例えば生体内でのバイオメディカル応用には、マイクロコンポーネントの不可逆的な組み立てが必要となる。このプロセスは、表面機能化など、製造中にマイクロコンポーネントに結合部位を追加することで実現できる。マイクロコンポーネントは、電界を使用して組み立てられ、その後、非電気的な手段で作動させるためにアプリケーション固有の環境に移される。

3.4 光学駆動組立による製作

オプティカル・ドリブン・アセンブリーでは、集束したレーザー光線を使用して、ピコ・ニュートン・レベルの力で微小な物体を操作して組み立てる。[152] 光を使ってピンセットと同様に対象物を操作するプロセスは、光ピンセット(OT)としても知られている。これは光の力学的効果を利用するもので、光放射によって勾配力と散乱力を発生させ、光トラップを形成することができる。光トラップ内の粒子は光圧によって拘束され、平面の移動に伴って3次元空間内を高精度で移動することができる。その精度の高さと損傷の可能性の低さから、この方法は近年ますます人気が高まっている。[153] 図7D に示すように、Decrop et al. この方法は、成功率が高く、精度が高く、リサイクル可能であるなどの利点がある。[154] また、図7Dは、OTを用いて組み立てられた文字KULとスマイリーアレイを示している。現在のところ、OTに基づく磁性体の組み立ては平面アレイに限られている。将来的には、高さの異なるマイクロポーラス・アレイ面を追加することで、3次元レベルの組み立てを検討することができる。

しかしながら、光学的に駆動されるアセンブリーにも限界がある。OTの動作対象は通常、ナノメートルからマイクロメートルまでの小さなサイズである。これは、その弱い駆動能力と限られた出力によるもので、多くの大規模なマイクロ手術は実現できない。さらに、長時間の光照射は、生物学的標的物体に熱損傷を与える可能性があり、これも欠点の一つである。高い光強度と電力要件が、バイオハイブリッドマイクロロボットの組み立てにおけるOTの応用を制限している。光学と電気力学を組み合わせた新しい操作技術である光電子ピンセットは、DEP力を利用して粒子を操作する。[155] この方法は、非接触、低ダメージ、システム閉鎖などの利点を提供し、将来マイクロロボットの組み立てへの応用が期待される。

4 考察

この総説では、磁気マイクロロボットの製造に採用されているさまざまな組立方法について掘り下げている。非接触組み立て法の利点は、磁性マイクロロボットを直接接触させることなく、外部物理場によって組み立てられることである。一方では、製作中の接触圧力による潜在的な損傷を回避し、製作環境を汚染する可能性を減らすことができる。他方、外場は、モジュールベースのマイクロロボットやマイクロロボット群に対して、可逆的な組み立てや再構成動作を刺激するスイッチとして働くことができる。将来的には、生体内でのマイクロロボットの組み立てが遠隔操作で実現されることが期待され、非接触組み立ては生物医学的応用に非常に有望である。しかし、フィールド駆動組み立てでは、周囲のノイズが物理信号を妨害し、発生する駆動力も弱い。工具を用いた手動組立は、組立の柔軟性と調整可能性が高いため、広く採用されている。しかし、手作業による組み立てでは、マイクロメートルスケールのロボットを製作することは困難であるため、組み立てと3Dプリンティングの組み合わせが行われている。3Dプリンティングはマイクロアセンブリに高い解像度を提供し、近年、作製次元は1Dから3Dへと拡大している。さらにこの論文では、細胞接着駆動型自己組織化についても紹介している。この方法によって作製されたバイオハイブリッド微小ロボットは、臨床応用において、他の方法では達成することが難しい、天然の生体適合性に優れている。

マイクロアセンブリによる磁性マイクロロボットの作製には、柔軟な材料選択、任意の形状、より統合された機能、制御可能なプログラム可能な磁化などの利点がある。まず、刺激応答性ポリマー、形状記憶合金、ナノ材料ベースの複合材料、生体材料など、より多くの新しいインテリジェント材料を組み立てプロセスに加えることができる。[156] 第二に、より小さな磁気モジュールまたは粒子は、より高解像度の3D印刷技術によって迅速に印刷または成形することができ、より任意の形状とより滑らかな磁化プロファイルを作成することができる。[99] 第3に、感知、解釈、制御、および学習の能力など、より高い物理的知能のために、アセンブリによって、より機能的なモジュールを磁気マイクロロボットに統合することができる。[156] 第4に、組立プロセス中に領域内の各磁気モジュールまたは粒子を正確に配向させることにより、制御可能なプログラム可能な磁化を達成することができる。

磁気マイクロロボットの組立による作製における最近の進歩のレビューによると、以下の4つの将来の方向性があり、これによりバイオメディカルへの応用が大幅に加速される可能性がある。第一に、高透磁率・低損失の磁性材料をさらに追加することで、より高い実効透磁率と低いヒステリシス損失が期待でき、多くの基本コンポーネントを小型化できる。[98] 第2に、マイクロアセンブリ法は、複数の層を積層することによって達成できる2Dだけでなく、より多くの3D構造を作成するためにさらなる開発が必要である。[99] 第三に、より幾何学的な構造と磁化プロファイルは、人工ニューラルネットワーク、ベイズ学習、ディープラーニングなどの人工知能によって設計することができ、人間のプログラミングの時間と労力を節約することができる。[157–159] 第四に、磁気マイクロロボットの臨床応用を探ることは極めて重要である。電磁アクチュエーションシステムと永久磁石システムには限界があるため、[160] 新しい磁気アクチュエーションシステムは、より良いロボット制御のためにさらに開発される必要がある。さらに、磁気共鳴イメージングや磁性粒子イメージングなど、磁気マイクロロボットのマルチモダリティモニタリングのための高解像度リアルタイムイメージング技術が期待されている。第五に、集団的磁気マイクロロボットのための新しい制御方法の開発も重要である。多くのタスクは通常、複数のマイクロロボットを同時に動作させる必要があるからだ。[161, 162]

5 まとめ

本稿では、マイクロアセンブリによる最先端の磁気マイクロロボット作製法について、接触型および非接触型の組立法を含めて概説した。工具を用いた手動組み立ては柔軟性が高く、複数の材料、複雑な構造、任意の磁気プロファイルを持つミリメートルロボットの作製に適している。3Dプリンターと組み合わせた組み立て法は解像度が高く、ミクロンスケールのマイクロロボットを作ることができるが、製造工程はそれに応じて複雑になる。 細胞接着による自己組織化は自発的であり、作製されたバイオハイブリッド型マイクロロボットは臨床応用に適した生体適合性を有している。 複数の磁場力に基づく非接触組立法は、遠隔可逆組立を必要とするタスクに適している。組み立てによって作製される磁気マイクロロボットは、より小型で、より複雑な構造、より統合された機能、そして臨床応用に向けて発展している。 組立法の発展により、より強力でインテリジェントな磁気マイクロロボットが作製され、ロボット工学、生体医工学、環境ガバナンスへの応用がさらに進展することが確信される。

謝辞

本研究の一部は、中国国家自然科学基金会(助成番号:62273052)、北京市自然科学基金会(助成番号:IS23062)、および日本の文部科学省科学研究費補助金(助成番号:22H01441)の助成を受けた。IS23062、および日本の文部科学省科学研究費補助金(助成番号22H01441)によるものである。

利益相反

著者らは利益相反がないことを表明している。